fmp Rohrpostkapseln

Wer in den letzten Jahren ein mal auf dem Chaos Communication Congress in Hamburg war, wird vermutlich die vielen gelben Drainagerohre, die überall unter der Decke hängen bemerkt haben. Das ist die Seidenstrasse, ein opensource Rohrpostsystem, das hauptsächlich aus Drainage- und Abwasserrohren aus dem Baumarkt besteht und von Industriestaubsaugern angetrieben wird.

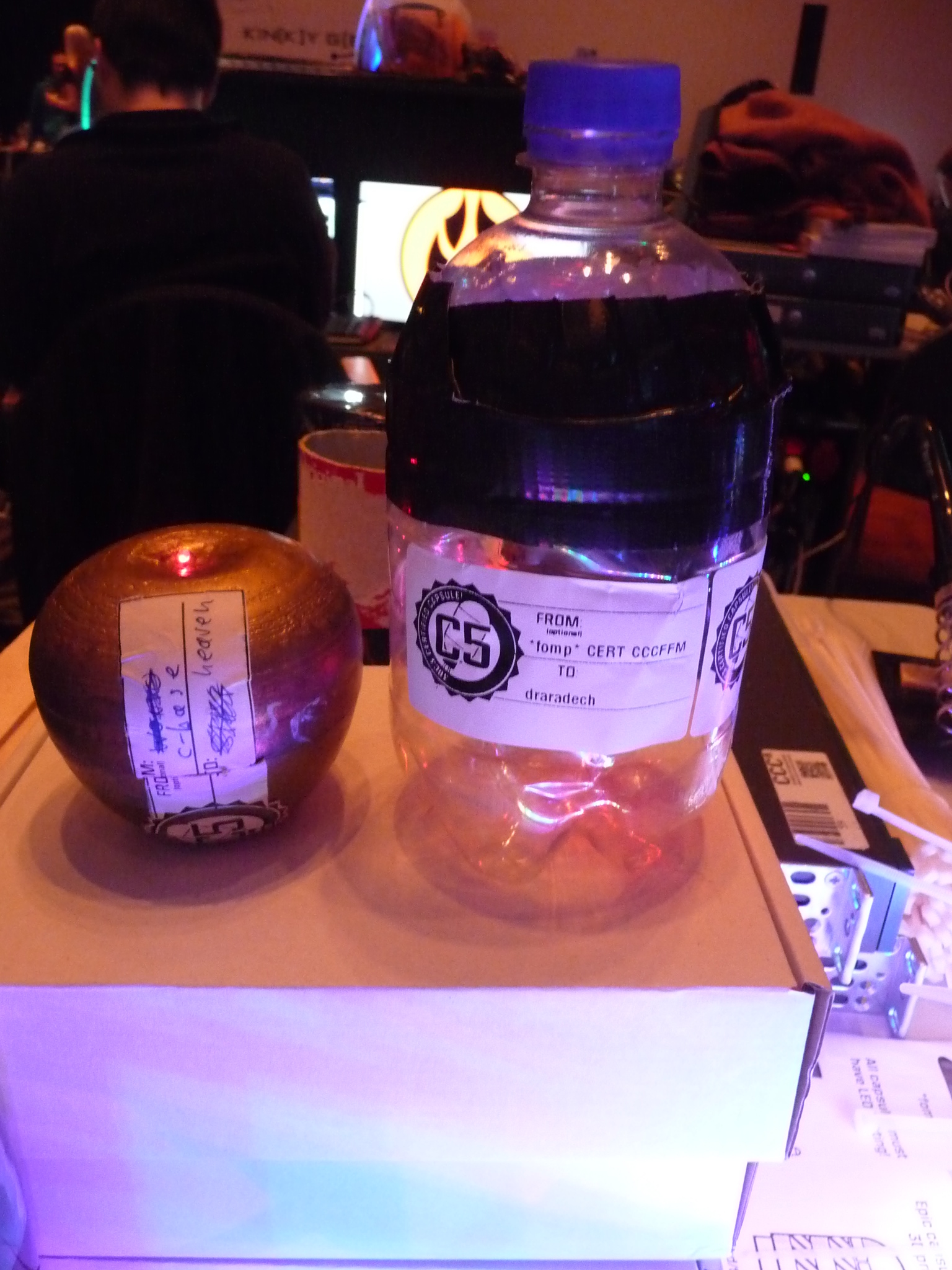

In der ersten Iteration des Projekts auf dem 30C3 kamen als Kapseln krude Hacks aus PET-Flaschen und viel Tape zum Einsatz. Zwar gab es vor der ersten Seidenstraßen-Installation schon Entwürfe zum 3D-Drucken, wie zum Beispiel dieses Modell von obelix, aber damals glaubte wohl noch niemand so recht daran, dass sich der Aufwand für die eigene Seidenstraßenkapsel lohnen würde. Auf 31c3 wurden dann einige wenige weitere gedruckte Kapseln gesichtet, allerdings waren sie weiterhin stark in der Unterzahl.

Das Problem dieser ersten Kapseln, war dasselbe, welches sich bis heute immer wieder an 3D-Druckprojekten beobachten lässt. Jemand hat einen 3D-Drucker also wird alles nur noch ausgedruckt. (When all you have is a hammer ...) Ich, als Informatiker, finde die Idee mit nur einer Maschine und einem Workflow beliebige mechanische Probleme erschlagen zu können durchaus charmant. Allerdings ist nicht jeder in der glücklichen Lage einen eigenen 3D-Drucker zu haben, den man 24/7 in Beschlag nehmen kann. Ganz im Gegenteil müssen viele Leute auf gemeinsam genutzte Drucker in Hacker- und Makerspaces oder Fablabs zurückgreifen. Damit wird die Druckzeit für ein Modell auf einmal ein limitierender Faktor. Keiner mag die Person, die den 3D-Drucker tagelang blockiert.

Ähnliches gilt, wenn man wie ich, nicht nur ein Einzelstück, sondern gleich eine ganze Kleinserie auf seinem eigenen Drucker fertigen will. Die Stärke eines 3D-Druckes ist nun mal das Fertigen von angepassten Einzelstücken. Will man N-mal dasselbe herstellen, ist man mit anderen Prozessen besser aufgehoben. Für den Hobbyisten wäre zum Beispiel das Gießen aus Kunstharz mit einer 3D-gedruckte Form eine Alternative.

Bei dieser Thematik lohnt sich ein Blick über den Tellerrand zu den Maschinenbauern. Dort versucht man eigentlich immer den Produktionsaufwand durch den Einsatz sogenannter Normteile zu senken. Normteile haben den Vorteil, dass man sie billig in großen Stückzahlen einkaufen kann und man selbst quasi keinen Aufwand in ihre Produktion stecken muss. Typische Beispiel sind Schrauben, Muttern, Unterlegscheiben oder auch Rund- und Profilstäbe. Kein Maschinenbauer würde auf die Idee kommen seine Unterlegscheiben auf der CNC-Fräse selbst herzustellen. Auf der anderen Seite habe ich aber schon mehrfach 3D-gedruckte U-Scheiben gesehen.

In vielen Modellen gibt es große Teile, die man problemlos durch ein Stück PVC-Rohr aus dem Baumarkt ersetzen könnte. Und um flächige ebene Wände zu ersetzen kann man Hartschaumplatten benutzen. Ein anderes gutes Beispiel sind Gehäuse für Elektronik. Anstatt ein komplettes Gehäuse auszudrucken, lohnt es sich meistens ein fertiges Halbschalengehäuse (man google Strapubox 2412SW) zu kaufen und nur angepasste Frontplatten dafür zu drucken.

fmp 1.0

Mit diesem Gedanken im Hinterkopf beschloss ich einige Monate vor dem 32C3 meine eigenen 3D-Druckkapsel zu entwerfen. Ironischerweise war mein Ziel dabei die Menge an 3D-gedruckten Teilen an der Kapsel und damit auch die Druckzeit möglichst gering zu halten.

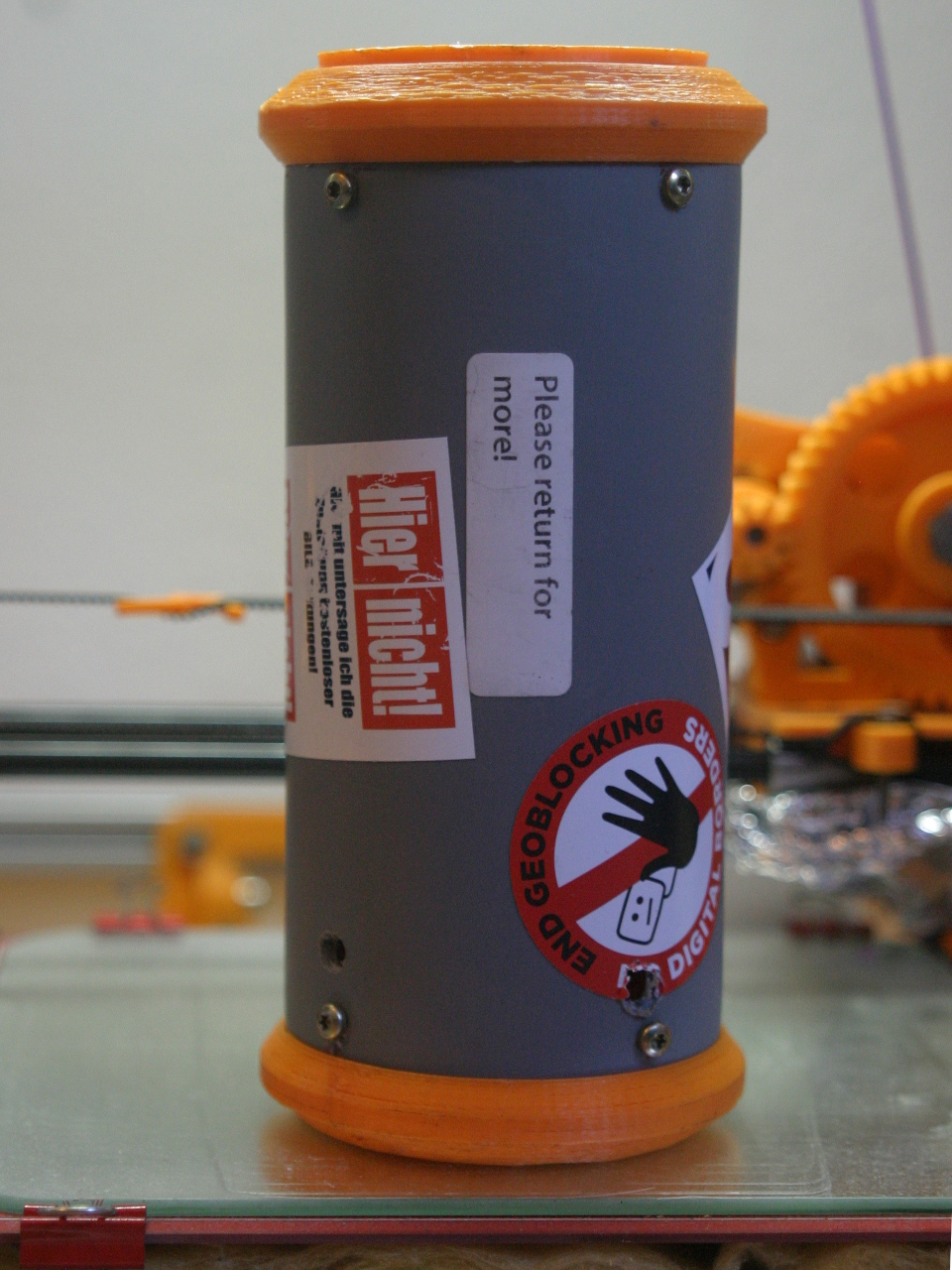

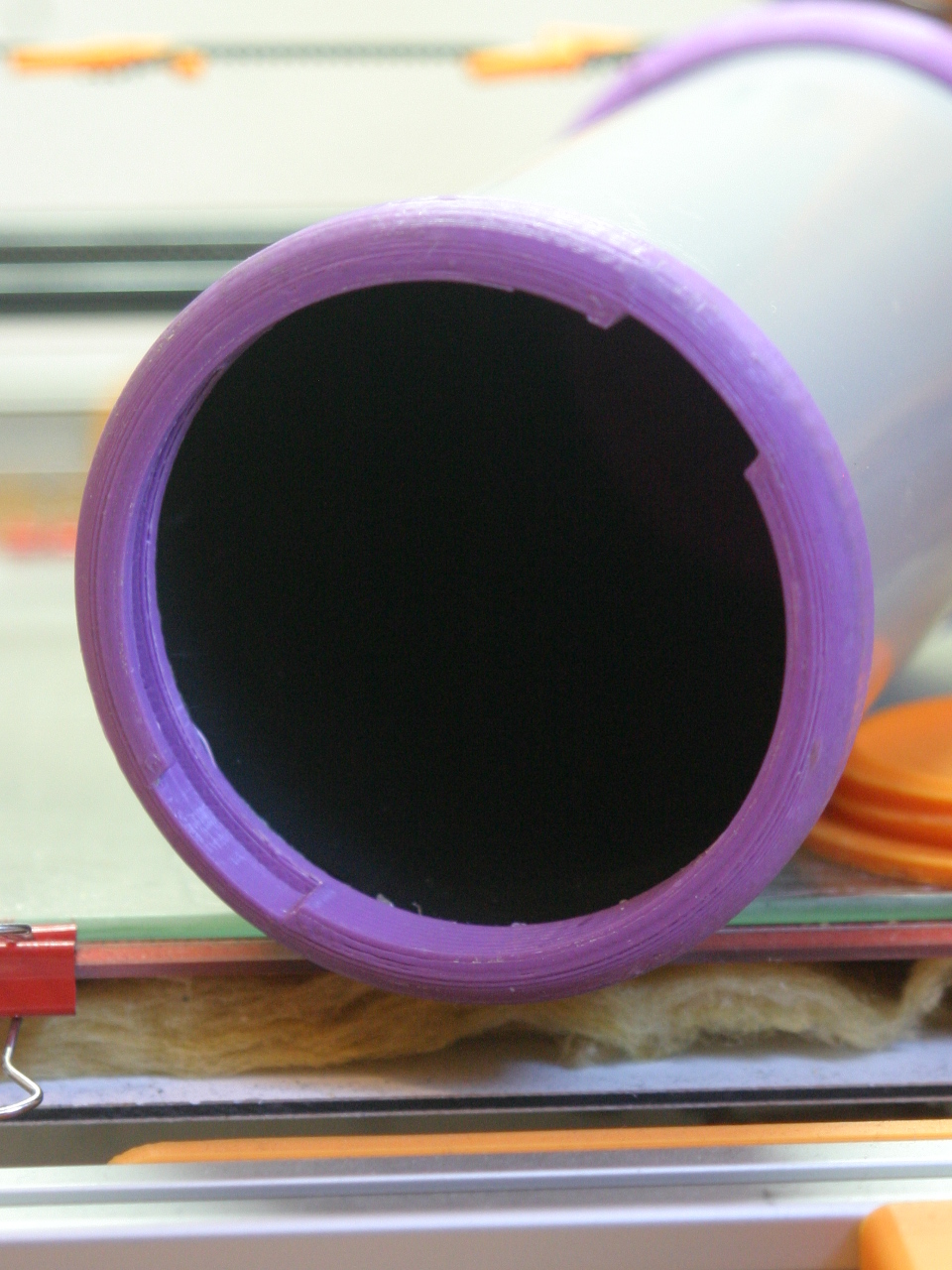

Die experimentell ermittelte optimale Seidenstraßenkapsel ist ein Zylinder mit 75 mm Durchmesser, 150 - 190 mm Länge und zwei Verdickungen mit ungefähr 85 mm Durchmesser an beiden Enden. Die Verdickungen dienen vor allem als Gleitflächen. Sie verkleinern die Kontaktfläche zwischen dem Rohr und der Kapsel und reduzieren so die Reibung. Der dünnere Kapselkörper vermindert zusätzlich die Wahrscheinlichkeit in engere Kurven stecken zu bleiben. Außerdem sollte die Kapsel natürlich einen Hohlraum für Nutzlasten bieten, der über einen werkzeuglos zu öffnenden und wiederverschließbaren Deckel zugänglich ist. Und nein, "mehr Tape" ist ein maximal lausiger Ersatz für "wiederverschließbar".

Damit wäre auch geklärt was bei 3D-Drucken von Kapseln nervt: Der lange innen hohle Zylinder zwischen den Endkappen der Kapsel. Wenn die beiden Endkappen 15 mm und der Rest der Kapsel dazwischen 150 mm lang ist, macht dieser Teil gut 80 % der Druckzeit aus. Und das obwohl der Teil überhaupt keine besonderen Features hat, die das 3D-Drucken rechtfertigen würden. Im Gegenteil ausgehöhlte Zylinder, im Volksmund auch Rohre genannt, werden im Baumarkt sogar fertig in verschiedenen Durchmessern angeboten. Es ergibt also gar keinen Sinn wertvolle Druckzeit darauf zu verwenden. Ins Besondere wenn man in der gleichen Zeit auch noch 4 weitere Endkappen drucken könnte.

Ein kurzer Trip zum Baumarkt brachte mir 1,5 m HT-Rohr in DN75 und noch ein paar M3 Schrauben und Muttern.

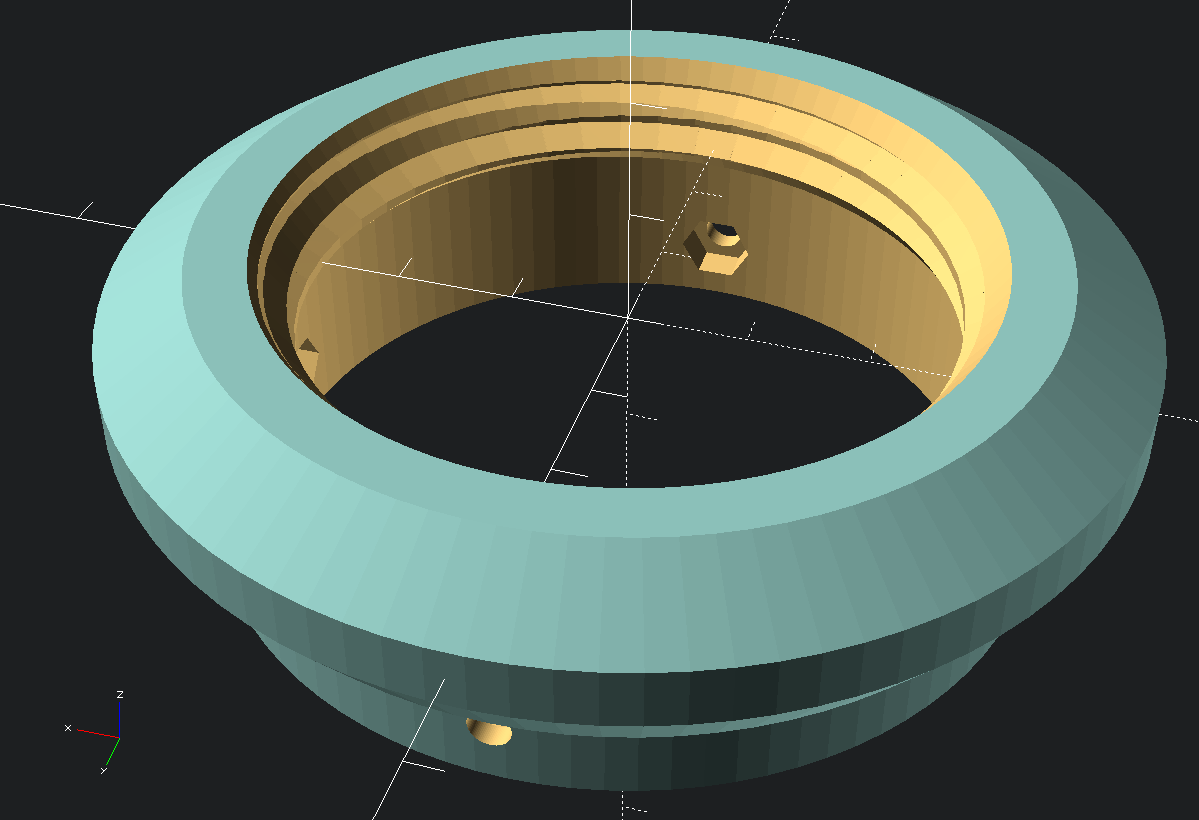

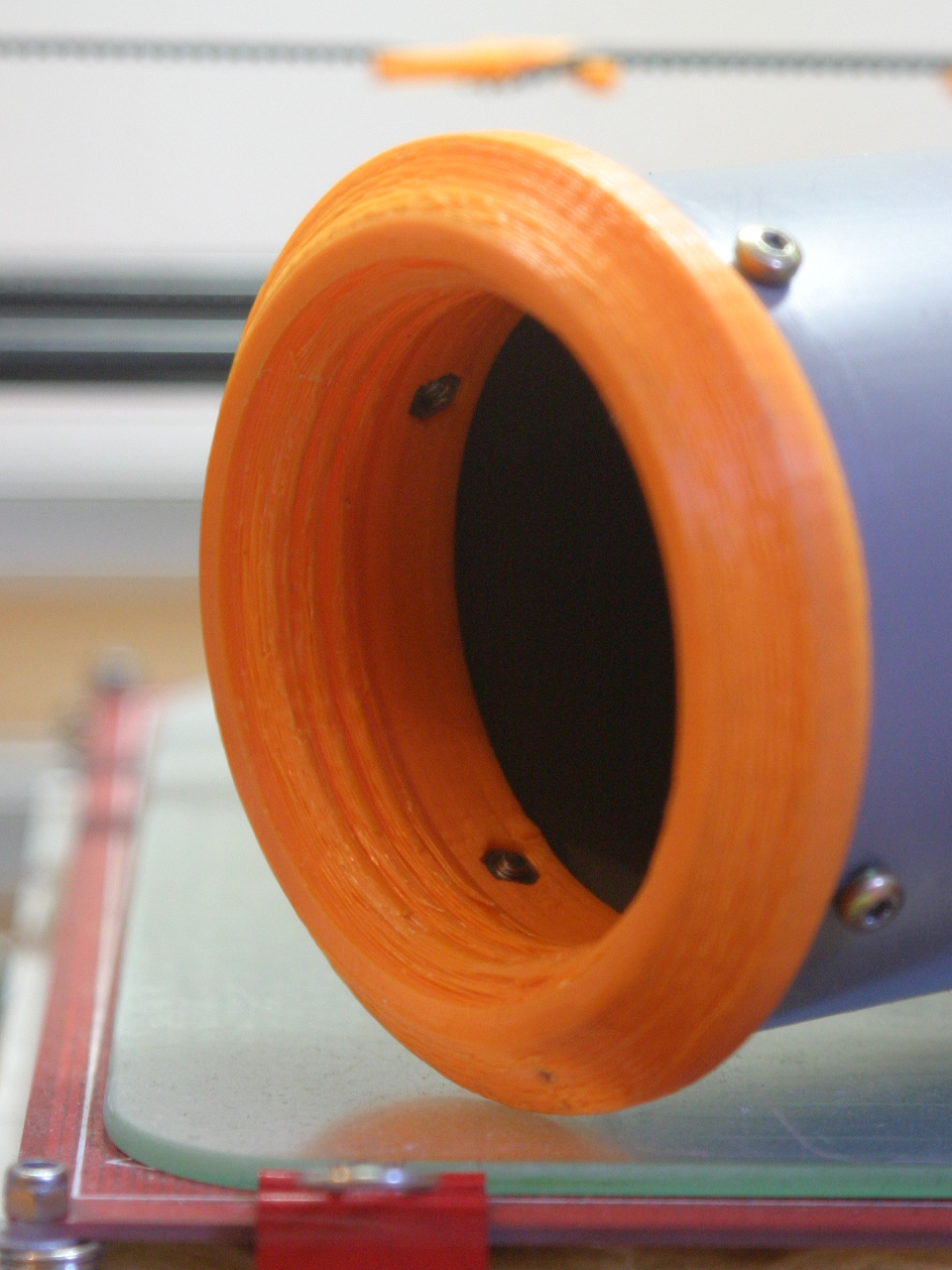

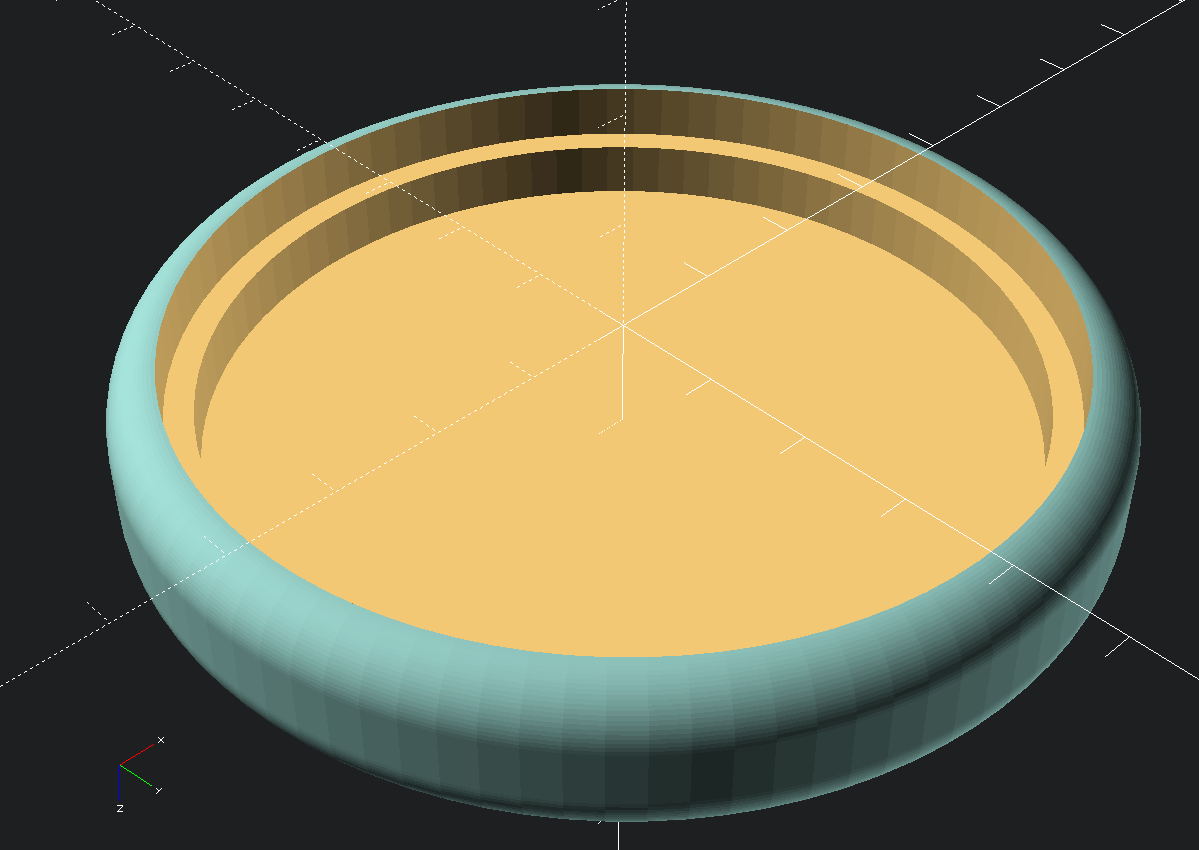

Die Endkappen sollte so einfach wie möglich werden. Ein angeschrägter Zylinder mit 85 mm Durchmesser mit einem kurzen Stück Rohr am unteren Ende, dass in das HT-Rohr passt. Die Schräge, die auf das HT-Rohr trifft, wurde außerdem mit einer Vertiefung versehen, die eine eventuell ungerade Schnittkante des HT-Rohrs verdeckt. In den Teil, der in das HT-Rohr gesteckt wird, wurden noch vier Presspassungen für die M3 Muttern gesetzt, damit man das HT-Rohr mit der Endkappe verschrauben kann.

Da ich die Kapsel, wie die meisten meiner 3D-Druckprojekte, mit OpenSCAD entworfen habe und das Modell eigentlich schon komplex genug war, wollte ich den Verschlussmechanismus möglichst einfach halten oder eine bestehende SCAD-Library nutzen. Die Thread-drawing modules for OpenSCAD erzeugen parametrische Gewinde mit beliebiger Steigung und Durchmesser. Einige Fehldrucke später hatte ich einen Schraubverschluss, der sich nicht nur auf unserem 3D-Drucker, sondern auch auf den notorisch zickigen Hackerspace-3D-Druckern reproduzierbar drucken lies. Bei den ersten Versuchen war zu wenig Spiel zwischen dem Innen- und Außengewinde, was zu einem Deckel führte der sich zwar sehr gut schließen, aber danach nie wieder zerstörungsfrei öffnen lies.

Um Filament zu sparen wurden beide Teile so ausgelegt, dass man sie ohne Supportmaterial drucken kann. Leider waren die Winkel der angeschrägten Sektionen etwas zu flach um auf meinem Drucker ein schönes Oberflächenfinish zu erzielen.

Dennoch waren die Kapseln auf dem 32C3 ein echter Hit. Wie geplant war die Reibung zwischen den Kapseln und den Rohren, deutlich geringer als bei den Kapseln aus PET-Flaschen und Tape. Dadurch waren die Kapseln sehr schnell und blieben erfreulich selten stecken. Leider war der Verschlussmechanismus weniger intuitiv benutzbar als erwartet und deshalb wurden die Kapseln mehrfach von ihren Benutzer mit dem Schraubenzieher zerlegt. Glücklicherweise wurden sie auch alle wieder vollständig zusammengesetzt.

Am Ende gelang es dann auch die Kapseln in einigen Livestreams sehr prominent direkt neben den berühmten Winkekatzen zu platzieren.

fmp 2.0

Eigentlich war eine neue Version der Kapseln für den 33C3 geplant. Überraschender Weise verschlug es die Seidenstraße aber vorher schon zur Langen Nacht der Museen nach Berlin. Dort wurde ein mehrere hundert Meter langes Seidenstraßensegment entlang der Ladestraße beim deutschen Technikmuseum Berlin aufgebaut. Natürlich konnten wir von den Besucher dort nicht erwarten sich erstmal selber Kapseln zu basteln, nur um einmal kurz die Seidenstraße ausprobieren zu können. Nach dem 32C3 waren zwei meiner vier fmp 1.0-Kapseln spurlos verschwunden. Ich hatte also die perfekte Ausrede noch einmal einen neuen Satz Kapseln zu bauen.

Dabei konnte auch gleich ich paar der Probleme, die ich mit Version 1.0 hatte, beheben:

- Der Deckel war nicht immer direkt als abschraubbar zu erkennen.

- Der Durchmesser der Öffnung war zu klein.

- Das Gewinde nutze sich mehr ab als gedacht und fing an zu delaminieren.

- Die schrägen Flächen der Endkappen ergeben kein gutes Oberflächenfinish.

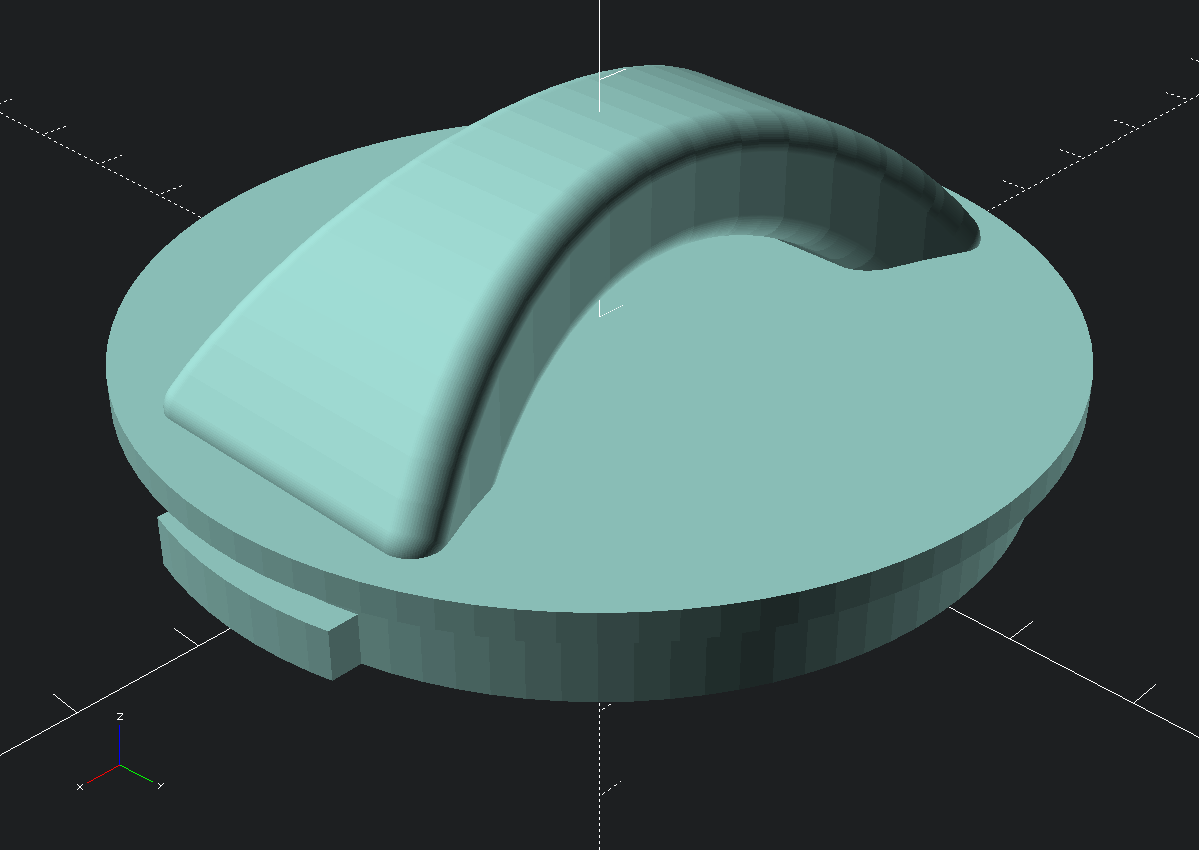

Als Erstes wurde der Deckel mit einem schönen Griff ausgestattet. Der Griff ist das Resultat einer Subtraktionsoperation mit vier Zylindern und einer Minkowski Summe mit einer Kugel um die Kanten abzurunden. Leider ist die Summe eine eher rechenintensive Operation und da OpenSCAD nur mit einem Thread arbeitet, dauert sie selbst auf einem gut ausgestatteten Computer gerne mal 10 Minuten. Da dies das Generieren einer Vorschau unnötig in Länge zieht wird der Griff von einer separaten SCAD-Datei erzeugt und als STL von der eigentlichen Deckel-Datei geladen. In Kombination mit einem Makefile ermöglicht dieser kleine Hack dann doch ein angemessen flottes Arbeiten.

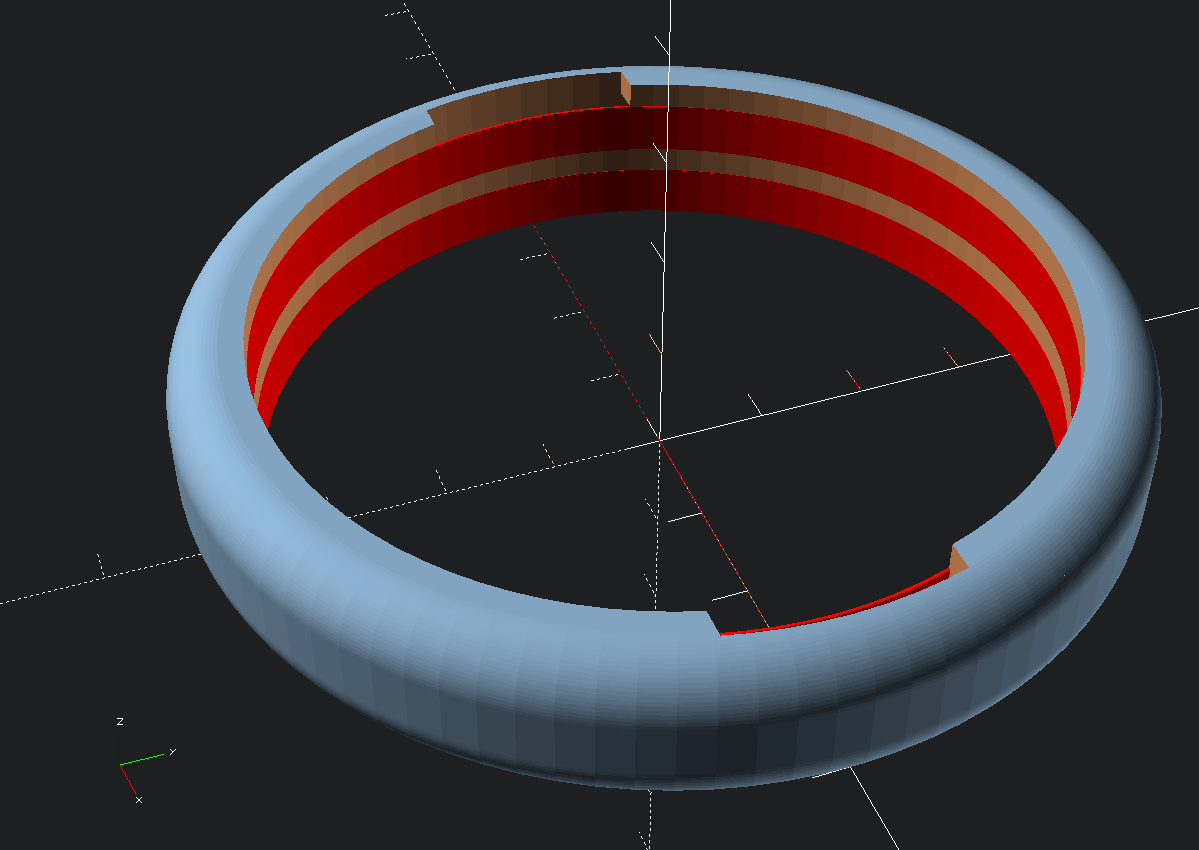

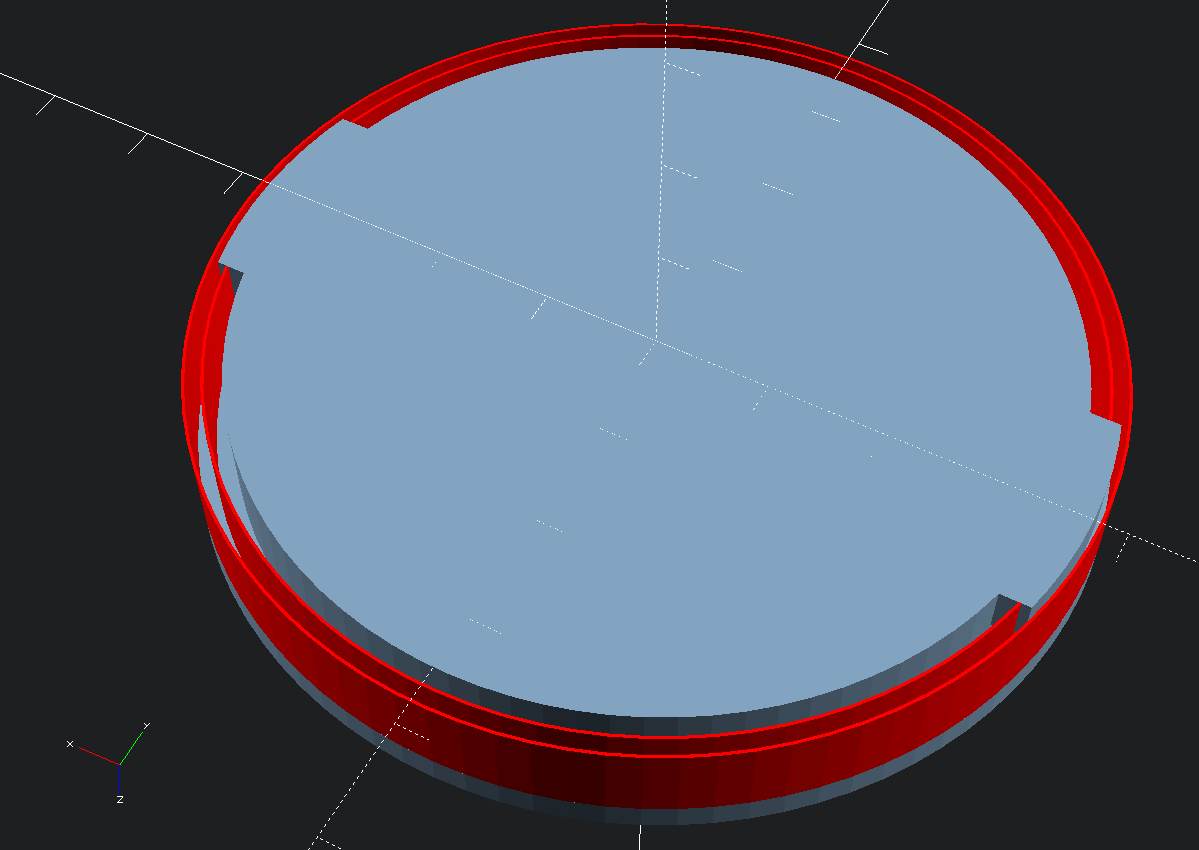

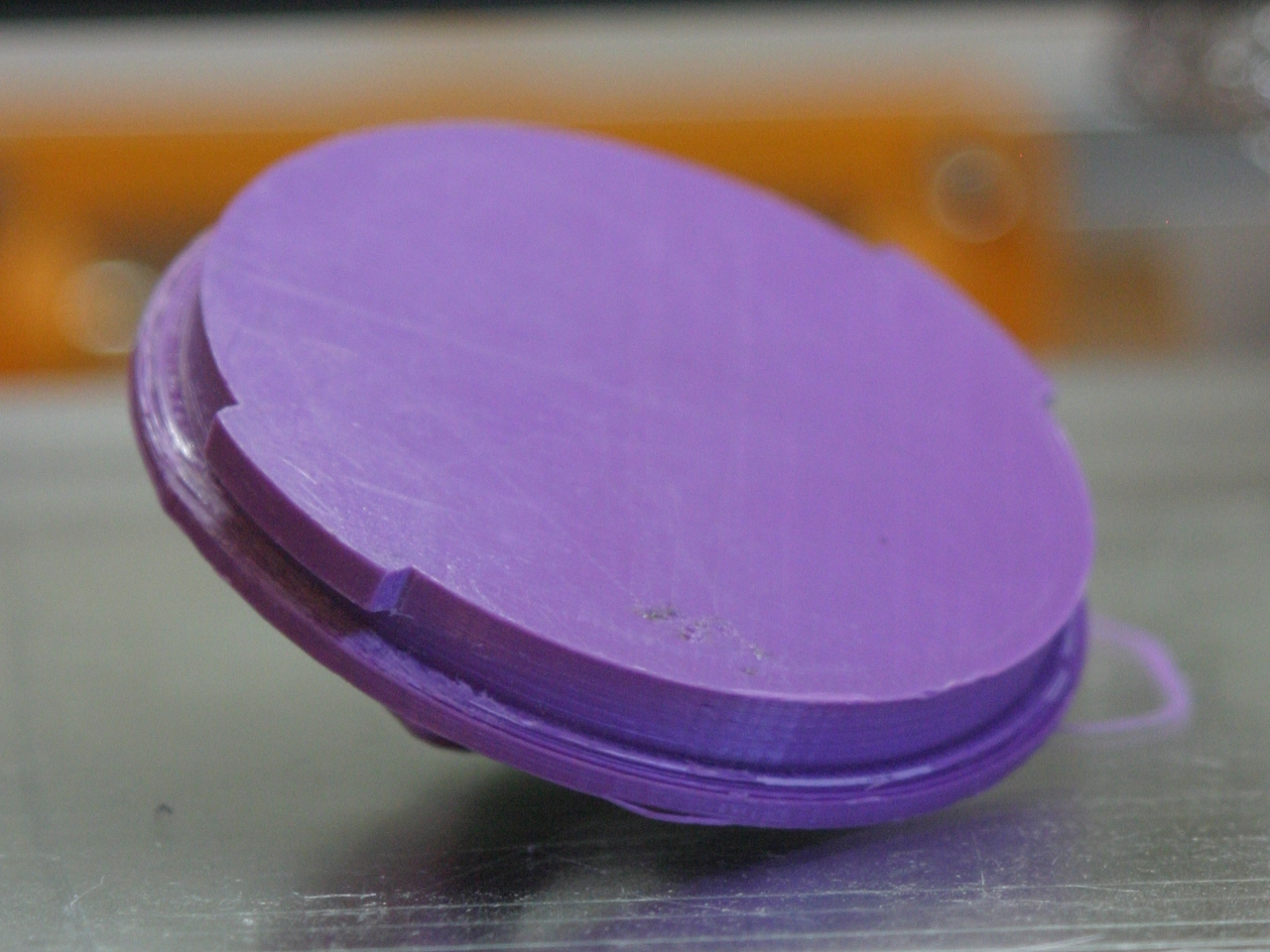

Das sich abnutzende Gewinde des Deckels wurde durch einen Bajonettverschluss ersetzt. Dieser war zwar etwas aufwendiger in Realisierung und es brauchte eine Menge Fehldrucke, bis die Teile ordentlich zusammenpassen wollte, aber im Gegenzug erlaubt es die Öffnung auf den Innendurchmesser des HT-Rohres auszuweiten. Damit passen jetzt endlich auch Batteriepacks für die Beleuchtung ohne Zerlegen in die Kapsel.

Außerdem können die neuen Endkappen nur noch halb so hoch und wesentlich weniger dick ausfallen, was natürlich dem Materialverbrauch und der Druckzeit zu Gute kommt. Zusätzlich bekamen sie wie der Griff eine Minkowskisummenbehandlung für schöne abgerundete Formen. Leider war wegen der Größenreduktion kein Platz mehr für die M3-Schrauben. Stattdessen werden die neuen Endkappen einfach mit Zweikomponentenepoxid auf das HT-Rohr geklebt.

Durch den neuen Verschluss ergab sich jedoch ein neues Problem. Supportmaterial, wie es von Slic3r und Konsorten generiert wird, ist nur schwierig aus der Führung in der oberen Endkappe zu entfernen. Außerdem triebt die komplexe Gitterstruktur des Supports die Druckzeit in die Höhe. Die Lösung ist für die Teile maßgeschneidertes Stützmaterial in OpenSCAD zu generieren und Support im Sliceingtool zu deaktivieren. Üblicherweise lassen sich Slicer überzeugen ein Rohr mit genau einer Bahn Wandstärke zu drucken, indem man in SCAD ein Rohr mit einer Wandstärke von ungefähr 0.5 mm erzeugt. Die Führung für den Verschluss wird von zwei solcher Stützwände gehalten. Selbiges funktioniert auch für den Überhang am Deckel. Mittlerweile kann ich auch berichten, dass genau dieses Design auf schon auf mehreren Druckern erfolgreich gedruckt wurde. Die 0.5 mm scheinen wohl ein recht universeller Wert für diesen Zweck zu sein.

Je nach Drucker brauchen die Endkappen ungefähr 45 min und der Deckel ungefähr 90 min. Damit lässt sich so eine Kapsel auch bequem an einem Abend im Hackerspace ausdrucken.

Dieses Design konnte sich mittlerweile nicht nur auf der langen Nacht der Museen, sondern auch auf dem 33C3 bewähren. Auf beiden Veranstaltungen waren 5 Kapseln der neuen Bauart im Dauereinsatz. Wie die Vorgängerversion sind sie schnelle und sehr zuverlässig und trotz einiger Bedenken meinerseits hält der Griff des Deckels dem harten Seidenstraßenalltag problemlos stand.

Falls ihr euch jetzt eure eigene Seidenstraßenkapsel für den nächsten Congress drucken wollt, könnt ihr aus dem Githubrepo alle nötigen STL-Dateien herunterladen. Alternativ könnt ihr das Repository auch gerne forken und eure eigenen Kapseldesigns bauen.

Oder ihr schaut euch einmal die anderen Kapseln an:

- Capsule for Seidenstrasse @ 30C3 von Obelix

- MailTubeCapsuleShell von protofALk

- Tube Post Capsule for Seidenstrasse von flummer

- byz von GeeF

In jedem Fall will ich auf dem nächsten Congress ganze viele 3D-gedruckte Kapseln sehen. Druckzeit oder Materialverbrauch sind jetzt nämlich keine validen Ausreden mehr.

Sebastian