Düsenverhüterli

Irgendwann letzte Woche scrollten in meinem Twitterfeed die Silicone Socks von E3D an mir vorbei. Nach einem kurzen "Häh, was ist das den nun schon wieder für ein Quark?"-Moment, fielen mir aber zwei Gründe auf ein, warum ich das auch an meinem Drucker haben will:

- Es bleibt weniger Siff an der Düse hängen der irgendwo im Druck landet.

- Silikon bietet eine gewisse Wärmeisolation, das heißt weniger Wärmeabstrahlung vom Heatblock.

Während das erste lang und breit im Post von E3D erklärt wird, war das letztere eine Arbeitshypothese von mir die ich einfach mal testen wollte.

Vorgeschichte

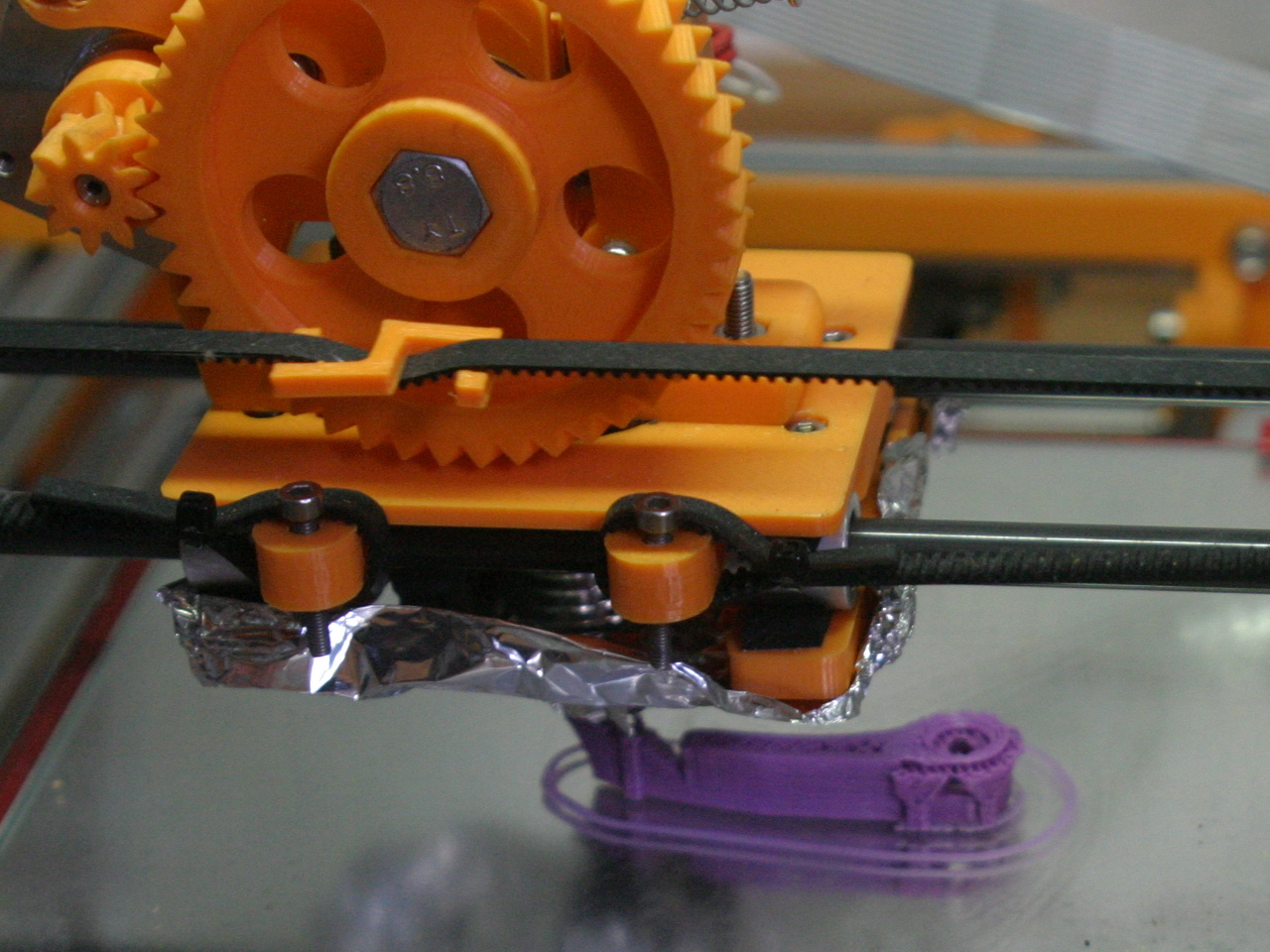

Unser Drucker ist ein stark modifizierter MendelMax mit unten liegenden Motoren, größerem Druckraum und einem China-Nachbau des E3D All Metal Hotends an einem Greg's Wade reloaded geared extruder in der verbesserten Version von Jonas Kühling. Der Lüfter für die Kühlung vom kalten Ende des Hotends ist dabei nicht wie bei den Originalen einer Plastikklemme am Kühlkörper befestigt. Das liegt daran, dass für die größere Klemme des Nachbaus der Platz unter dem X-Schlitten einfach nicht gereicht hat. Stattdessen wird der Lüfter am X-Schlitten verschraubt und bläst in Richtung Kühlkörper, ohne dass der Luftstrom wie beim Original in sinnvolle Bahnen gelenkt wird. Deshalb trifft ein Teil des Luftstromes auf das gedruckte Teil und kühlt dieses ungleichmäßig ab. Als Ergebnis verzieht sich das Teil, es warpt.

Gleichzeitig ist die Strahlungswärme vom Heatblock groß genug um bei Layern mit sehr keiner Fläche, wie zum Beispiel im Schornstein vom 3DBenchy Boot, dafür zu sorgen, dass die letzte Schicht noch nicht ausreichend ausgekühlt, wenn die nächste darüber gedruckte wird. Der Druck sieht dann schief und irgendwie zermatscht aus.

Beides habe durch dadurch gelöst, dass ich das Hotend und die Unterseite des X-Schlittens großzügig in Alufolie eingepackt habe, die gleichzeitig einen Luftkanal für den Lüfter formt.

Nun habe ich aber schon länger den Plan den Drucker mit einem Schnellwechselsystem für Extruder auszustatten. Die Idee dabei ist einen Extruder für jedes Material zu haben, das man regelmäßig druckt, und einen versiffbaren Extruder zum Experimentieren. Es gibt nämlich einige Materialien die recht schnell zu Verstopfungen führen, wenn man sie im selben Hotend verdruckt, ohne dieses vorher zu reinigen. Das ist es schneller den experimentellen Extruder aus und den produktiven Extruder wieder einzubauen, wenn man dringend etwas drucken möchte. Dabei ist die Alufolienlösung die man, bei jedem Umbau erneuern müsste, doch eher störend. Deshalb muss eine elegantere Lösung her.

Der Luftkanal wurde bereits durch ein entsprechendes 3D-Druckteil ersetzt. Die Idee ein gedrucktes Teil in so geringem Abstand zum Hotend zu verbauen, klingt zugegebenermaßen erst einmal etwas abwegig. Allerdings scheint der Abstand in Kombination mit dem kühlen Luftstrom auf der Innenseite auszureichen, damit der Luftkanal nicht schmilzt. Auch nach einem 15h Marathon-Druck sah der Luftkanal noch absolut in Ordnung aus.

Damit wäre das Problem der "Streuluft" die auf die den Druck kühlt schon gelöst. Bleibt noch das Problem mit der Wärmestrahlung. Dafür könnte die zusätzliche Isolation des Heatblocks mit einem Silikonüberzieher eventuell eine Lösung sein.

Experiment...

Nun könnte man einfach die anfangs erwähnten Silicone Socks kaufen oder man könnte sich einmal selber am Silikon gießen versuchen. Teile aus Silikon in 3D-gedruckten Formen zu gießen eigentlich ein gut verstandener Prozess. Er wird oft verwendet um lebensmittelechte Formen, Tentakel oder auch andere Rotationskörper, die eher weniger safe for work sind, mit einem 3D-Drucker her zu stellen. Warum sollte man also nicht auch seine eigenen Düsenverhüterli gießen können?

Die nötigen Zutaten, Abformsilikon und Formtrennmittel, kann man günstig im Internet bestellen und falls es nicht funktioniert immer noch zu Tentakeln verarbeiten.

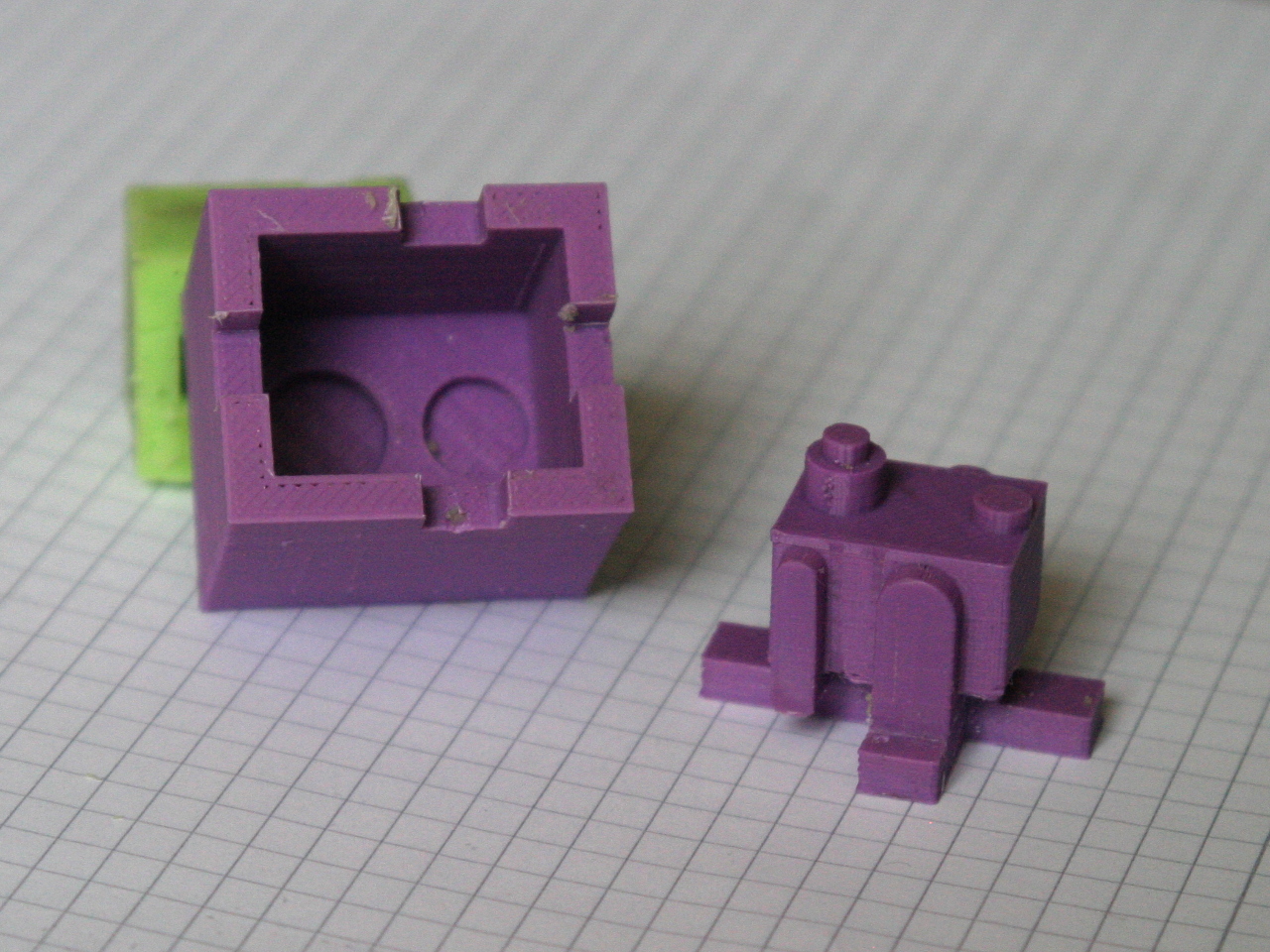

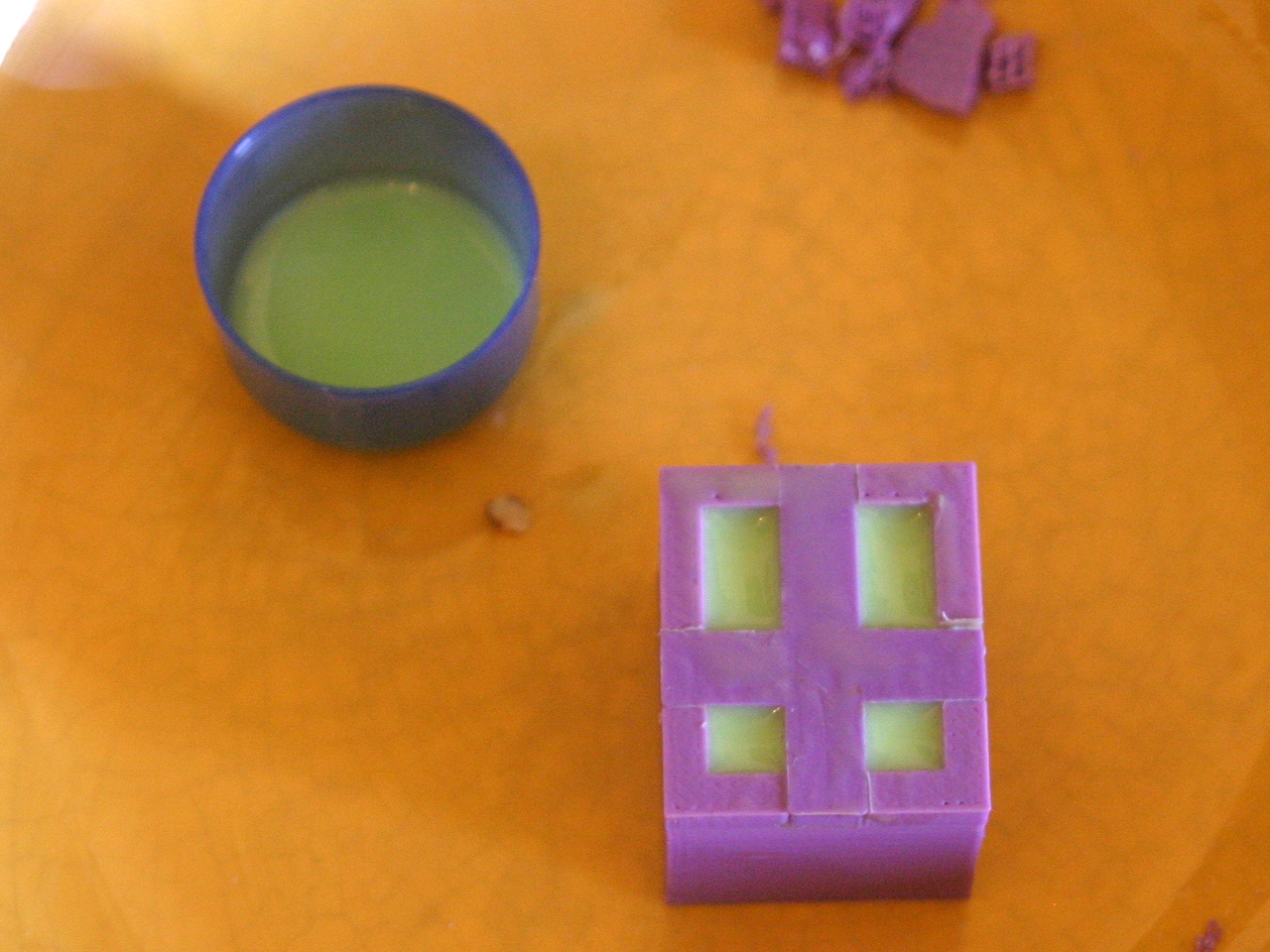

Nach einer guten Stunde basteln in OpenSCAD hatte ich eine ganze brauchbare Form erzeugt. Die Form besteht aus zwei Teilen. Ein Kern der leicht kleiner ist als der Heatblock am Drucker und einer Wanne, die die Form der Außenseite vom Überzieher vorgibt. Wie das Original war die Idee, dass das Silikonteil von unten über den Heatblock geschoben wird und dann durch Eigenspannung auf dem Block hält. Lange Schlitze von unten nach oben bieten Platz für die Kabel zur Heizpatrone und zum Thermistor. Außerdem hat der Kern eine Aufhängung, die in entsprechende Aussparungen an der Wanne passt. Damit ist sichergestellt, dass auch ein Experte wie ich die Form nicht falsch herum zusammensetzen kann.

Die Form wurde großzügig mit Trennmittel eingepinselt und nach Augenmaß mit frisch angerührtem Silikon gefüllt. Danach wurde der Kern in das Silikon gedrückt. Eigentlich sollte das Silion innerhalb von einer halben Stunde aushärten, ich habe zur Sicherheit eine volle Stunde gewartet, denn der Rest Silikon, der nicht mehr in die Form passte, wollte irgendwie nicht so recht hart werden. Die Sorge war aber unbegründet. Das Gießen hat Anhieb perfekt funktioniert.

... und Fehlschlag

Allerdings sollte das auch der letzte Teil dieses Experiments sein, der auf Anhieb klappt. Die Maße für den Kern stammen von meinem Ersatz-Heatblock, einem recht genauen China-Nachbau des Originals von E3D. Am Drucker sitzt allerdings schon seit Jahren mein Selbstsbau-Heatblock das ich damals gebaut habe, nachdem ich im anderen aus Versehen das Gewinde abgerissen habe. Kleiner Tipp am Rande: Hotends immer warm zerlegen. Wenn einmal Plastik im Gewinde ist, macht ihr kalt nur das Gewinde kaputt. Jedenfalls habe ich mir beim Nachbauen ein paar künstlerische Freiheiten heraus genommen, was die Position der Bohrungen angeht. Die Kurzfassung: Das Silikonteil passt nicht über meinen Nachbau.

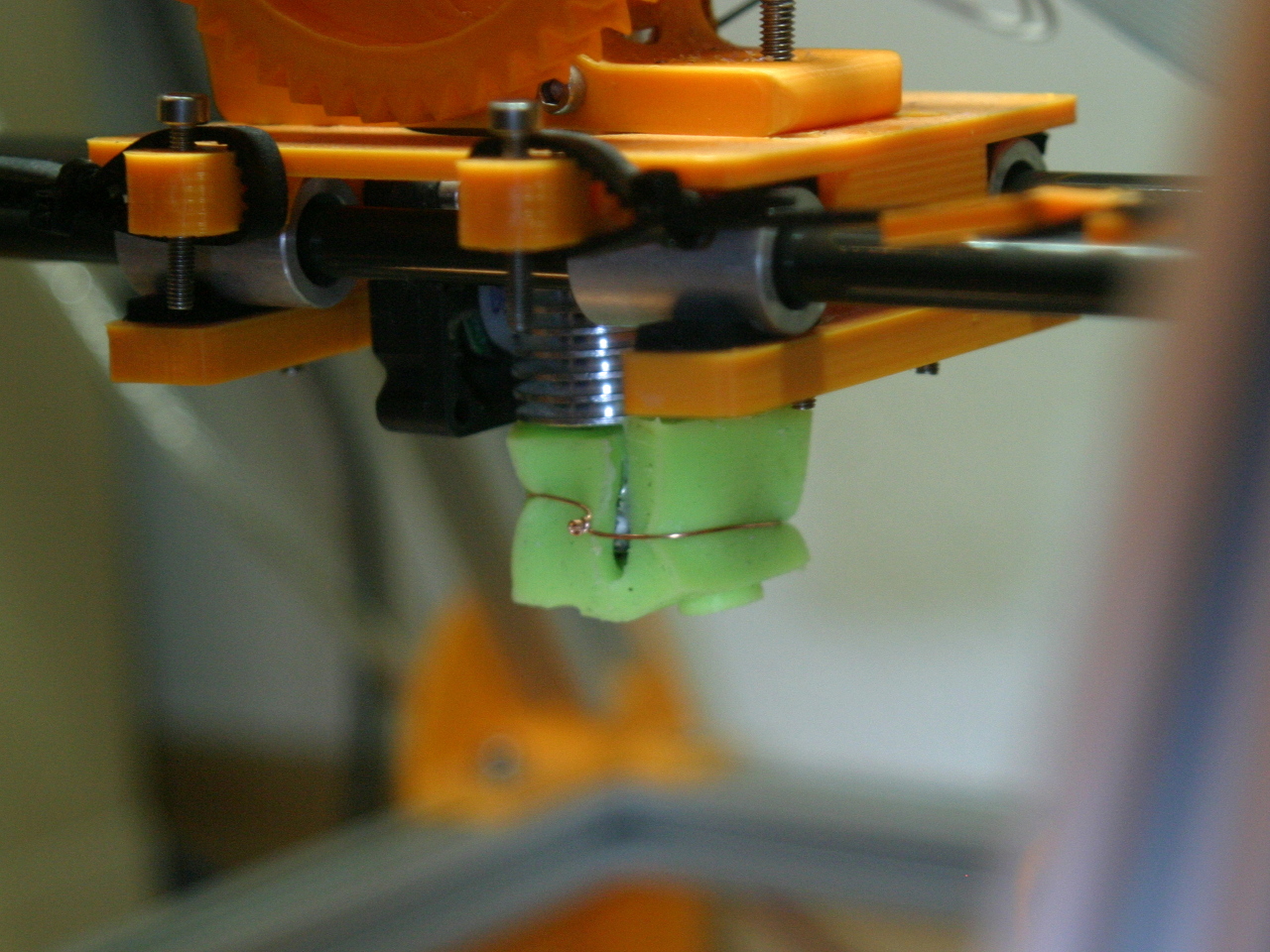

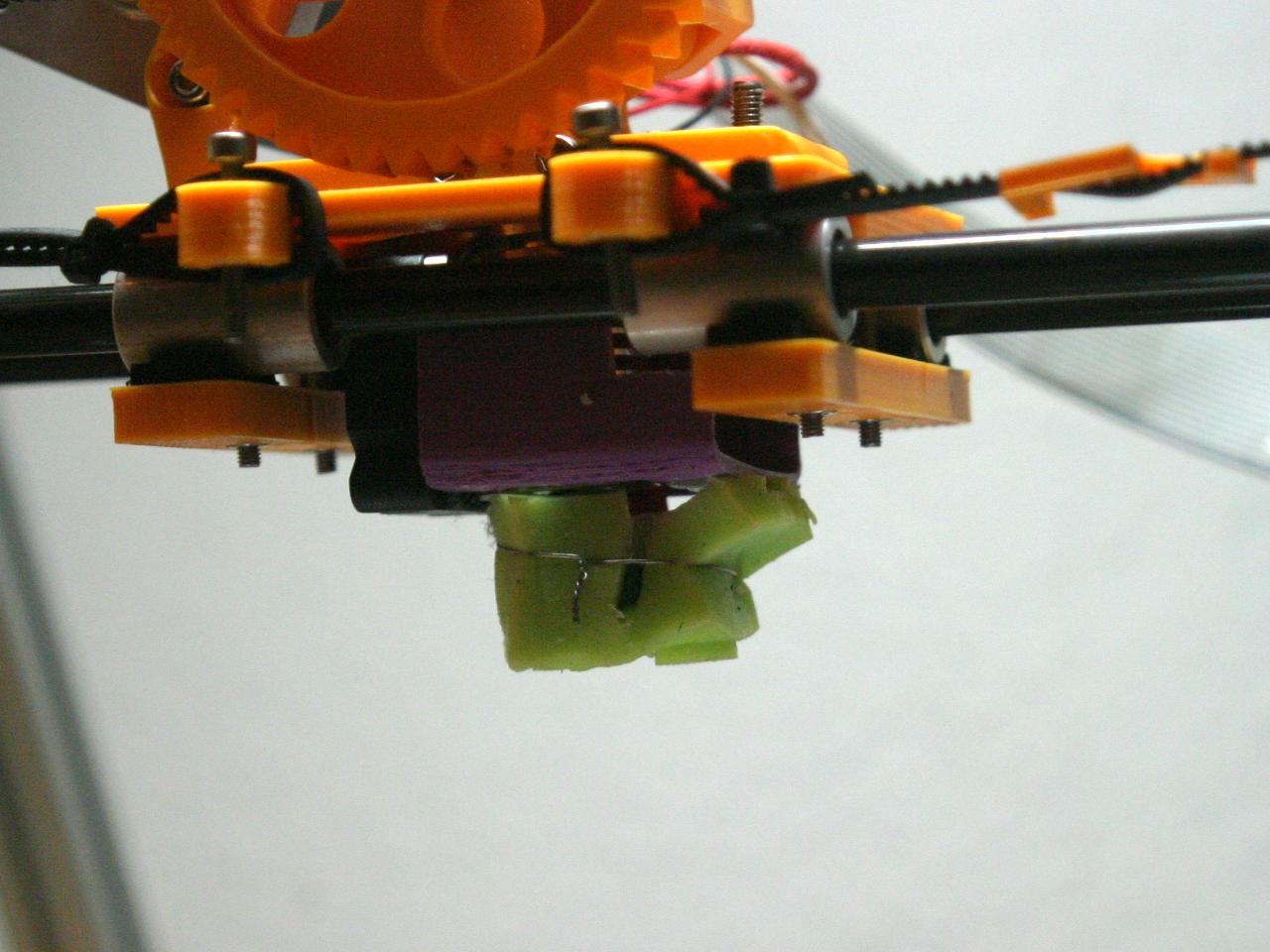

Da aber auch noch unklar war, ob das Silikon, welches ich ohne Datasheet oder sonstige technische Daten gekauft hatte, (hust weil es das günstigste war, hust) überhaupt mit der Temperatur vom Hotend klarkommt. Also musste da ein maximal hässlicher Hack herhalten.

"And now you have two Problems." Natürlich ist das Silikon nicht temperaturstabil genug. Nicht nur roch es etwas seltsam, es veränderte auch noch seine Farbe und wurde noch weicher, als es sowieso schon war. Nachdem es vom Hotend abgefallen war, zeigte eine nährere Untersuchung, dass es auf der Innenseite in der Tat ziemlich angekokelt aussah. Und dabei dachte ich, Silikon sollte nicht verschmoren können (aus rein chemischer Sicht). Nun ja es könnte Siff vom Hotend sein der jetzt am Silikon hängt. Allerdings ist das Silikon jetzt auch deutlich weicher, als meine Vergleichsprobe, die nicht erhitzt wurde.

Immerhin weiß ich jetzt, dass man nicht damit durch kommt 0815-Abformsilikon zu benutzen. Es gibt auch andere Silikone, die auch jenseits von 200 °C noch Temperatur stabil sind, die kosten allerdings nicht nur mehr und man kann dafür auch nur größere Gebinde kaufen. Das wirft die Frage auf, was man mit dem Rest tun soll, ich brauche ja nur ein paar Milliliter pro Extruder. Vielleicht Backformen aus Silikon gießen? Da wüsste ich doch sogar schon ... na ja egal, fürs Erste ist hier Schluss.

Auf der Haben-Seite steht, dass ich jetzt weiß wie man Silikon verarbeitet und wie man sinnvolle dafür Formen baut. Damit kann ich jetzt allerhand feinen Fug treiben, wie zum Beispiel Tentakelschlüsselanhänger gießen.

Das ist übrigens genau der oben erwähnte Tentakel, auf 50mm Länger herunterkaliert.

Viel Spaß beim Nachdrucken,

Sebastian